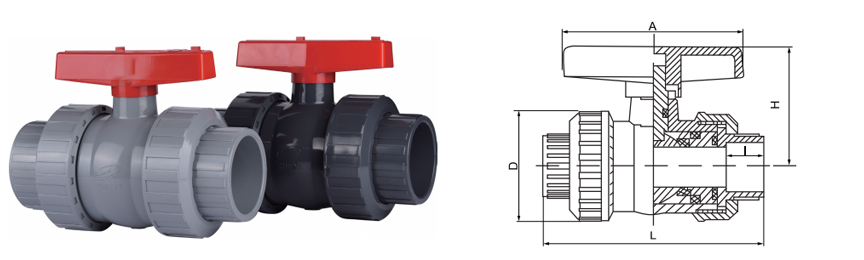

Le valvole resistenti chimiche svolgono un ruolo fondamentale nelle applicazioni industriali in cui sono presenti fluidi corrosivi. Queste valvole specializzate sono progettate per mantenere l'integrità strutturale e l'efficienza operativa se esposte a sostanze chimiche aggressive, rendendole indispensabili in settori come la lavorazione del litio, la produzione chimica e il trattamento delle acque reflue. Tra i vari materiali disponibili, UPVC (polivinil cloruro non plasticizzato) e CPVC (polivinil cloruro clorato) sono emersi come scelte leader a causa delle loro eccezionali proprietà di resistenza chimica e efficacia in termini di costi rispetto alle alternative metalliche.

La selezione di valvole UPVC o CPVC per applicazioni chimiche è guidata da numerosi vantaggi convincenti che le rendono superiori alle tradizionali valvole metalliche. Innanzitutto, questi materiali termoplastici dimostrano una notevole inerzia se esposti a una vasta gamma di sostanze corrosive, tra cui acidi forti, alcali e solventi comunemente incontrati nella lavorazione del litio e nella produzione chimica. Questa natura non reattiva elimina il rischio di corrosione galvanica che affligge le valvole metalliche, estendendo significativamente la durata di servizio dell'intero sistema di tubazioni.

Oltre alla loro resistenza chimica, le valvole UPVC e CPVC offrono sostanziali benefici pratici. La loro costruzione leggera facilita una maneggevolezza e un'installazione più facili rispetto alle valvole di metallo pesante, riducendo i costi di manodopera e i tempi di installazione. Le superfici interne lisce di queste valvole di plastica minimizzano la turbolenza e la caduta di pressione, migliorando l'efficienza del flusso del fluido. Inoltre, questi materiali forniscono eccellenti proprietà dielettriche, rendendole ideali per applicazioni in cui è richiesto l'isolamento elettrico. Dal punto di vista della manutenzione, la superficie antiaderente di queste materie plastiche impedisce il ridimensionamento e l'accumulo, riducendo i requisiti di pulizia e i tempi di inattività.

1.2 Differenze chiave tra le valvole UPVC e CPVC

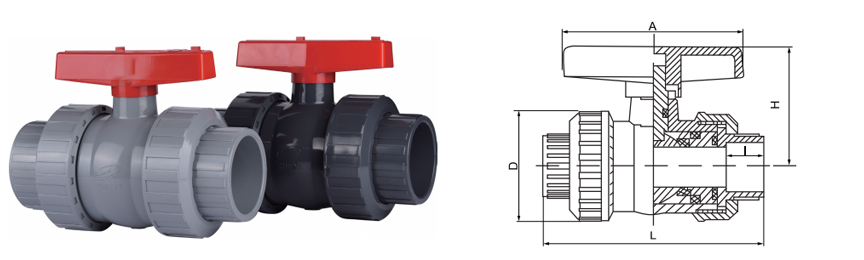

Mentre UPVC e CPVC condividono molte proprietà benefiche, comprendere le loro caratteristiche distinte è cruciale per una corretta selezione delle valvole. La differenza fondamentale sta nella loro struttura molecolare: CPVC subisce un ulteriore processo di clorazione che migliora la sua stabilità termica e resistenza chimica. Questa modifica si traduce in diverse variazioni delle prestazioni che gli ingegneri devono considerare quando si specificano valvole per applicazioni specifiche.

La tolleranza alla temperatura rappresenta uno dei differenziatori più significativi tra questi materiali. Le valvole UPVC standard mantengono in genere la loro integrità strutturale fino a 60 ° C (140 ° F), mentre le valvole CPVC possono funzionare in modo affidabile a temperature fino a 93 ° C (200 ° F). Ciò rende CPVC la scelta preferita per i processi che coinvolgono sostanze chimiche calde o applicazioni a vapore. In termini di resistenza meccanica, CPVC offre generalmente valutazioni di pressione più elevate e una migliore resistenza all'impatto a temperature elevate rispetto all'UPVC.

I profili di resistenza chimica variano anche tra i due materiali. Mentre entrambi resistono a una vasta gamma di sostanze corrosive, CPVC dimostra prestazioni superiori con determinate sostanze chimiche a temperature più elevate. Ad esempio, CPVC mantiene una migliore resistenza agli acidi concentrati e agli agenti ossidanti quando operano vicino alla sua soglia di temperatura massima. Tuttavia, per molte applicazioni chimiche standard a temperature moderate, UPVC offre una resistenza perfettamente adeguata a un costo inferiore.

| Caratteristica | Valvola UPVC | Valvola CPVC |

| Temperatura massima | 60 ° C (140 ° F) | 93 ° C (200 ° F) |

| Resistenza chimica | Eccellente per la maggior parte degli acidi e degli alcali a temperature moderate | Superiore per sostanze chimiche calde e agenti ossidanti |

| Costo | Più economico | 20-30% di costo più elevato |

| Valutazione della pressione | 150 psi max | 200 psi max |

| Facilità di installazione | Più facile da tagliare e unirsi | Richiede cementi di solvente specializzati |

| Resistenza UV | Povero, richiede protezione | Leggermente meglio ma ha ancora bisogno di protezione |

Una strategia di contenuto efficace per i componenti industriali richiede un targeting di query di ricerca specifiche e ad alto intento utilizzate dai potenziali clienti durante la ricerca di soluzioni. Le seguenti cinque parole chiave a coda lunga rappresentano preziose opportunità per attrarre traffico qualificato mentre affrontano una concorrenza relativamente bassa:

Migliori valvole UPVC per produzione di batterie al litio - Si rivolge agli ingegneri e agli specialisti degli appalti nell'industria delle batterie agli ioni di litio in rapida crescita che necessitano di soluzioni affidabili per la movimentazione dei fluidi per elettroliti corrosivi. Valvole chimiche CPVC per applicazioni ad alta temperatura - Risolve le esigenze degli operatori di impianti chimici che si occupano di flussi di processi a caldo che superano i limiti di temperatura di UPVC. Differenza tra le valvole UPVC e CPVC nelle industrie chimiche - si rivolge ai professionisti che conducono ricerche comparative prima di prendere decisioni di selezione dei materiali. Come scegliere la valvola giusta per le piante di lavorazione del litio - Fornisce una guida per i progettisti di sistemi che lavorano con composti e solventi altamente reattivi. Punte di manutenzione delle valvole resistenti chimiche per sistemi UPVC/CPVC - Offre consulenza pratica per i team di manutenzione che cercano di estendere la durata della servizio delle valvole in ambienti corrosivi.

Queste parole chiave colpiscono un equilibrio ottimale tra il volume della ricerca e la concorrenza, pur relazionando direttamente alle esigenze di informazione dei professionisti che specificano, acquistano o mantengono sistemi di valvole resistenti al chimico. Creando contenuti attorno a questi termini, possiamo stabilire l'autorità in questa nicchia, attirando visitatori altamente mirati che potrebbero convertirsi in lead o clienti.

Il processo di produzione della batteria al litio presenta sfide uniche per i sistemi di gestione dei fluidi a causa della natura altamente corrosiva degli elettroliti e di altri prodotti chimici coinvolti. Le valvole UPVC sono diventate una soluzione preferita in questo settore perché combinano un'eccellente resistenza chimica con il rapporto costo-efficacia e la facilità di installazione. Le soluzioni di elettroliti utilizzate nelle batterie agli ioni di litio contengono in genere sali di litio in solventi organici, che possono degradare rapidamente i materiali incompatibili.

2.1 Caratteristiche chiave delle valvole UPVC nella lavorazione del litio

Le valvole UPVC progettate per la produzione di batterie al litio devono soddisfare diversi criteri di prestazione critici. La resistenza intrinseca del materiale agli acidi inorganici e ai solventi organici lo rende ideale per la gestione degli elettroliti della batteria. A differenza dei metalli che potrebbero contaminare processi chimici sensibili, UPVC mantiene la purezza prevenendo la lisciviazione degli ioni metallici nel flusso di processo. Le superfici interne lisce delle valvole impediscono l'accumulo di particolato che potrebbe altrimenti portare a problemi di qualità nella produzione di batterie.

Le valvole UPVC specializzate per applicazioni di litio spesso incorporano caratteristiche come le guarnizioni del diaframma per prevenire la perdita di composti organici volatili. Molti progetti includono proprietà ESD (dissipativa elettrostatica) per mitigare il rischio di scintille in ambienti che gestiscono solventi infiammabili. I produttori possono anche offrire formulazioni UPVC stabilizzate da radiazioni per applicazioni in cui l'esposizione UV è una preoccupazione durante lo stoccaggio o la gestione.

2.2 Applicazioni comuni nell'industria del litio

Negli impianti di produzione di batterie al litio, le valvole UPVC svolgono più funzioni critiche durante il processo di produzione. Sono ampiamente utilizzati nei sistemi di riempimento di elettroliti in cui è essenziale un controllo preciso del flusso liquido corrosivo. Il processo di miscelazione del liquame, che combina materiali attivi con solventi e leganti, si basa su valvole UPVC per gestire miscele abrasive e corrosive senza contaminazione.

I sistemi di gestione degli acidi dei rifiuti negli impianti della batteria utilizzano valvole UPVC per la loro resistenza ai sottoprodotti acidi generati durante la formazione di elettrodi. I sistemi di raffreddamento che regolano la temperatura durante la formazione della batteria impiegano anche componenti UPVC a causa della loro affidabilità nelle miscele di acqua/glicole. Inoltre, le valvole UPVC svolgono ruoli importanti nei sistemi di recupero dei solventi, dove resistono all'esposizione a sostanze chimiche organiche aggressive come NMP (N-metil-2-pirrolidone).

Valvole chimiche CPVC per applicazioni ad alta temperatura

Quando i processi chimici comportano temperature elevate oltre le capacità di UPVC, le valvole CPVC forniscono un'eccellente alternativa che mantiene tutti i vantaggi della costruzione termoplastica offrendo al contempo prestazioni termiche migliorate. Il processo di clorazione che trasforma il PVC in CPVC aumenta la temperatura di transizione del vetro del materiale, consentendo di mantenere l'integrità strutturale in condizioni termiche più esigenti.

3.1 Vantaggi del CPVC in impostazioni ad alta temperatura

La stabilità termica superiore di CPVC lo rende particolarmente prezioso nelle piante chimiche in cui i processi funzionano a temperature tra 60 ° C e 93 ° C - un intervallo in cui UPVC si ammorbidirebbe e fallirebbe. Questa capacità di temperatura espansa arriva senza sacrificare l'eccellente resistenza alla corrosione del materiale. Le valvole CPVC mantengono la loro resistenza meccanica a queste temperature più elevate, garantendo un funzionamento affidabile nei sistemi pressurizzati.

Le proprietà termiche del materiale contribuiscono anche alla riduzione delle perdite di energia nei sistemi di fluidi caldi rispetto alle valvole metalliche. La conducibilità termica inferiore di CPVC significa meno trasferimento di calore nell'ambiente circostante, migliorando l'efficienza energetica nei processi a temperatura controllata. Inoltre, il coefficiente di espansione termica di CPVC è più prevedibile di molti metalli, semplificando la progettazione di sistemi di tubazioni soggetti a fluttuazioni di temperatura.

3.2 Dove utilizzare le valvole CPVC nelle piante chimiche

Le valvole CPVC trovano numerose applicazioni in tutti gli impianti di elaborazione chimica in cui la resistenza alla temperatura e alla corrosione sono fondamentali. Sono particolarmente adatti per le linee di trasferimento di acidi caldi che trasportano acidi solforici concentrati, cloridi o fosforici a temperature elevate. Nei processi di sintesi chimica, le valvole CPVC gestiscono in modo affidabile intermedi e prodotti reattivi in varie fasi di produzione.

I sistemi di condensa a vapore utilizzano spesso valvole CPVC perché resistono sia allo stress termico dell'esposizione intermittente a vapore sia alla natura corrosiva dei vapori condensati. La lavorazione del solvente ad alta temperatura, come nella produzione chimica farmaceutica o speciale, beneficia della compatibilità di CPVC con i composti organici a temperature elevate. Il materiale funziona anche bene nelle applicazioni di servizio caustico in cui sono presenti soluzioni di idrossido di sodio caldo.

Differenza tra le valvole UPVC e CPVC nelle industrie chimiche

Fare una scelta informata tra le valvole UPVC e CPVC richiede una comprensione approfondita delle loro caratteristiche comparative di prestazione attraverso vari parametri operativi. Mentre entrambi i materiali condividono i vantaggi fondamentali della costruzione termoplastica, le loro differenze possono influire significativamente sulle prestazioni del sistema, i requisiti di manutenzione e il costo totale di proprietà.

4.1 Composizione e prestazione del materiale

A livello molecolare, CPVC contiene circa il 30% in più di cloro rispetto all'UPVC standard a causa del processo di clorazione post-polimerizzazione. Questo ulteriore contenuto di cloro altera le proprietà del materiale in diversi modi importanti. L'aumento degli atomi di cloro ostacola la mobilità della catena polimerica, aumentando la temperatura di transizione del vetro del materiale e migliorando la sua resistenza alla distorsione del calore.

Il processo di clorazione influenza anche il profilo di resistenza chimica del materiale. Mentre entrambi i materiali resistono a un ampio spettro di sostanze chimiche corrosive, CPVC mostra generalmente migliori prestazioni contro determinati agenti ossidanti e idrocarburi aromatici a temperature elevate. Tuttavia, per molti acidi minerali e alcali a temperature moderate, UPVC fornisce una resistenza comparabile a un costo del materiale inferiore.

4.2 Costo vs. Analisi delle prestazioni

La decisione tra UPVC e CPVC si riduce spesso al bilanciamento dei costi iniziali rispetto ai requisiti di prestazione a lungo termine. Mentre le valvole CPVC in genere comandano un premio di prezzo del 20-30% rispetto a modelli UPVC comparabili, questo investimento aggiuntivo può essere giustificato da una durata di servizio prolungata in applicazioni esigenti. La tabella seguente fornisce un confronto dettagliato dei costi rispetto ai fattori di prestazione:

| Fattore | Valvola UPVC | Valvola CPVC |

| Costo iniziale | $ (Più economico) | $$ (20-30% in più) |

| Durata della vita in servizio corrosivo | 5-7 anni tipici | 8-10 anni tipici |

| Frequenza di manutenzione | Basso | Moderato (la temperatura più alta può influire sui sigilli) |

| Limiti di temperatura | Può richiedere la sostituzione se le temperature di processo aumentano | Accoglie la maggior parte degli aumenti della temperatura del processo |

| Costo totale di proprietà | Inferiore per applicazioni di temperatura moderata | Migliore valore per applicazioni ad alto numero |

La scelta tra materiali dovrebbe considerare non solo le esigenze attuali, ma potenziali cambiamenti di processo futuri. L'intervallo di temperatura più ampio di CPVC fornisce una maggiore flessibilità se le condizioni di processo potrebbero cambiare, evitando potenzialmente costosi retrofit di sistema. Tuttavia, per applicazioni stabili e a temperatura moderata, UPVC rappresenta spesso la soluzione più conveniente.

Come scegliere la valvola giusta per le piante di lavorazione del litio

La selezione della soluzione di valvola ottimale per le applicazioni di elaborazione del litio richiede un'attenta considerazione di più fattori tecnici e operativi. La natura altamente reattiva dei composti di litio, combinata con gli elettroliti corrosivi utilizzati nella produzione di batterie, crea un ambiente impegnativo che richiede soluzioni di valvola appositamente progettate.

5.1 Guida alla selezione passo-passo

Valutazione della compatibilità chimica : Compila un elenco completo di tutte le sostanze chimiche che la valvola contatterà, comprese le concentrazioni e gli intervalli di temperatura. Consultare i grafici di resistenza chimica sia per UPVC che per CPVC per verificare la compatibilità. Presta particolare attenzione ai solventi organici utilizzati negli elettroliti di litio. Valutazione del profilo di temperatura : Determinare le temperature massime e minime che la valvola sperimenterà durante il normale funzionamento e eventuali cicli di pulizia/sterilizzazione. Ricorda che i picchi di temperatura durante i set di processo possono superare i normali intervalli operativi. Analisi dei requisiti di pressione : Calcola sia le pressioni funzionanti che le potenziali aumenti nel sistema. Mentre sia UPVC che CPVC hanno buone valutazioni di pressione, assicurarsi che il materiale selezionato possa gestire le pressioni di picco alla temperatura operativa più alta. Considerazione delle caratteristiche del flusso : Valutare le portate, la viscosità e qualsiasi contenuto di particolato nel fluido. Seleziona i tipi di valvole (sfera, diaframma, farfalla) che forniscono un controllo del flusso ottimale con una caduta di pressione minima per l'applicazione specifica. Verifica di conformità normativa : Assicurarsi che le valvole selezionate soddisfino tutti gli standard e le normative del settore applicabili, in particolare per la produzione di batterie al litio in cui gli standard di sicurezza e purezza sono rigorosi.

5.2 errori comuni da evitare

Diverse insidie spesso minano la selezione delle valvole nelle applicazioni di elaborazione chimica e di elaborazione chimica. Un errore critico è specificare le valvole metalliche basate esclusivamente su rating di pressione/temperatura senza considerare la compatibilità chimica. Anche i metalli resistenti alla corrosione come l'acciaio inossidabile possono fallire rapidamente negli ambienti di lavorazione del litio.

Un altro errore comune è trascurare gli effetti dell'espansione termica nei sistemi di valvole di plastica. A differenza dei metalli, i termoplastici si espandono in modo significativo con gli aumenti di temperatura, che richiedono un supporto adeguato e connessioni flessibili per prevenire l'accumulo di stress. Gli ingegneri a volte sottovalutano l'importanza di tecniche di installazione adeguate per le valvole di plastica, in particolare la necessità di procedure corrette di saldatura del solvente e tempi di cura adeguati per i giunti CPVC.

Forse soprattutto, molte strutture commettono l'errore di selezionare le valvole basate esclusivamente sul costo iniziale piuttosto che sul costo totale del ciclo di vita. Mentre le valvole UPVC possono apparire più economiche inizialmente, CPVC potrebbe offrire un migliore valore a lungo termine nelle applicazioni che si avvicinano ai limiti di temperatura di UPVC in cui potrebbe verificarsi un fallimento prematuro.

Punte di manutenzione delle valvole resistenti chimiche per sistemi UPVC/CPVC

Le opportune pratiche di manutenzione sono essenziali per massimizzare la durata e l'affidabilità dei sistemi di valvole resistenti alle sostanze chimiche. Mentre le valvole UPVC e CPVC richiedono generalmente meno manutenzione rispetto alle loro controparti metalliche, trascurare le cure di base può portare a fallimenti, perdite o contaminazione di processo premature.

6.1 Pratiche di ispezione di routine

L'implementazione di un programma di ispezione globale può identificare potenziali problemi prima di causare problemi operativi. Le ispezioni visive mensili dovrebbero esaminare le valvole per segni di cracking di stress, in particolare attorno ai punti di connessione e ai meccanismi di attuazione. Lo scolorimento o la folle di superficie possono indicare attacchi chimici o degradazione UV che richiedono attenzione.

I test operativi dovrebbero verificare la corretta funzione della valvola attraverso la sua gamma completa di movimento, verificando la rigidità o il legame che possa segnalare il degrado del materiale o l'accumulo. Ispezionare regolarmente sigilli e guarnizioni, poiché questi componenti spesso falliscono prima del corpo della valvola stesso. Per applicazioni critiche, considerare test periodici di spessore ultrasonico per monitorare la perdita di materiale in aree ad alto consumo.

Documenta accuratamente tutte le ispezioni, rilevando eventuali modifiche alle condizioni precedenti. Questi dati storici aiutano a identificare i problemi di sviluppo e pianificare la manutenzione preventiva. Presta particolare attenzione alle valvole nel servizio ad alta temperatura, poiché il ciclo termico può accelerare l'affaticamento del materiale nei componenti di plastica.

6.2 Risoluzione dei problemi di problemi comuni

Anche con una corretta manutenzione, i sistemi di valvole UPVC e CPVC possono riscontrare alcune questioni caratteristiche. Le perdite sugli steli o le guarnizioni della valvola si sviluppano spesso nel tempo, in genere causate dalla compressione impostata nei componenti elastomerici. Per perdite minori, il serraggio del dado di imballaggio può fornire una soluzione temporanea, ma la sostituzione della guarnizione offre l'unica correzione permanente.

I blocchi possono verificarsi nelle valvole che gestiscono slavvini o soluzioni che possono cristallizzare o polimerizzare. Il lavaggio regolare con solventi compatibili aiuta a prevenire l'accumulo. Per i blocchi esistenti, evitare una forza eccessiva quando si opera valvole bloccate, poiché ciò può danneggiare i componenti di plastica. Invece, applicare calore delicato (per CPVC) o pulizia chimica appropriata per il tipo di deposito.

Il cracking da stress rappresenta una delle modalità di guasto più gravi per le valvole di plastica. Ciò origina in genere in punti di elevata sollecitazione meccanica e si propaga attraverso il materiale. La prevenzione comporta una corretta installazione per ridurre al minimo le sollecitazioni residue ed evitare l'esposizione a sostanze chimiche incompatibili in grado di accelerare lo stress ambientale.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com