Nel mondo impegnativo della gestione dei fluidi industriali, la selezione di valvole appropriate è fondamentale per la sicurezza, l'efficienza e la longevità. Quando si tratta di sostanze chimiche corrosive, tra cui vari acidi, basi e in particolare composti al litio, i materiali e i design specializzati sono cruciali. Valvole di polivinil cloruro cloruro cloruro (CPVC) e cloruro clorato (CPVC) non plasticizzato (CPVC) , Prodotto secondo gli standard DIN e ANSI, offrono soluzioni solide per applicazioni così impegnative. Questo articolo fornisce una panoramica completa di questi componenti essenziali, coprendo le loro proprietà dei materiali, i progetti strutturali, gli scenari di applicazione e le considerazioni pratiche per la selezione, l'installazione e la manutenzione.

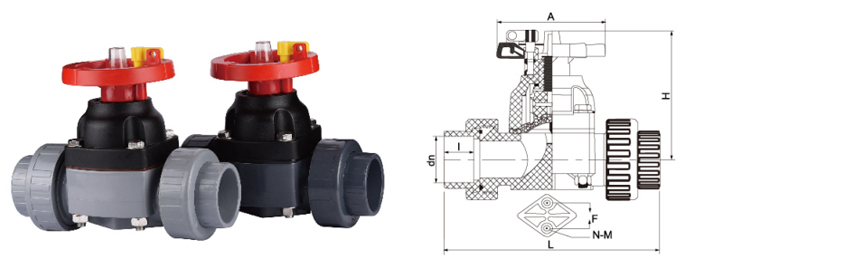

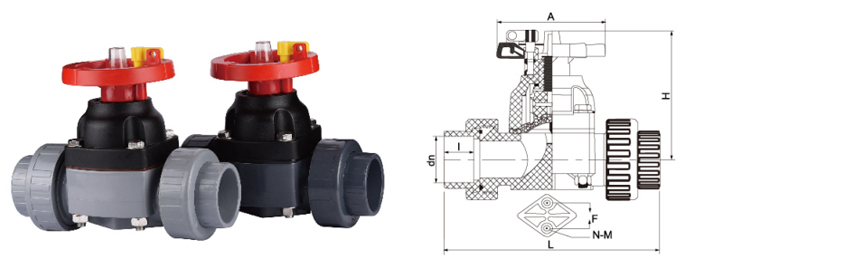

Valvola diaframma Sch8o/Din Union

1. Proprietà e selezione del materiale: UPVC vs. CPVC

La resistenza centrale di queste valvole risiede nella loro costruzione polimerica. Comprendere le proprietà distinte di UPVC e CPVC è fondamentale per la selezione ottimale dei materiali:

UPVC (polivinil cloruro non plasiati): UPVC è un termoplastico rigido, forte ed economico noto per la sua eccellente resistenza chimica a una vasta gamma di acidi, alcali, sali e molti solventi organici. Presenta una buona resistenza alla trazione e rigidità, rendendolo adatto per applicazioni di temperatura ambiente e moderatamente elevate. Il foro liscio di UPVC minimizza anche l'attrito e il ridimensionamento, promuovendo un flusso efficiente.

CPVC (cloruro di polivinil clorato): CPVC è una versione post-clorata di PVC, che migliora la sua resistenza chimica e aumenta significativamente le sue capacità di gestione della temperatura rispetto a UPVC. Può resistere a pressioni e temperature più elevate, rendendolo ideale per ambienti chimici più aggressivi e trasferimento di fluidi caldi. CPVC offre prestazioni superiori contro acidi e basi forti a temperature elevate, che si incontrano spesso nella lavorazione del litio e in altre industrie chimiche.

Considerazioni sulla selezione:

Compatibilità chimica: fa sempre riferimento incrociato le sostanze chimiche specifiche gestite con i grafici di resistenza chimica forniti dai produttori di valvole sia per UPVC che per CPVC. Presta molta attenzione alla concentrazione e alla temperatura.

Temperature Range: If the fluid temperature exceeds UPVC's recommended limits (typically around $60^\circ\text{C}$ or $140^\circ\text{F}$), CPVC becomes the mandatory choice. CPVC can generally operate effectively up to $93^\circ\text{C}$ or $200^\circ\text{F}$, and even higher for intermittent exposure.

Classificazione della pressione: entrambi i materiali hanno valutazioni di pressione specifiche che diminuiscono con l'aumentare della temperatura. Assicurarsi che la pressione della valvola selezionata superi la pressione operativa massima del sistema.

Analisi costi-benefici: mentre CPVC generalmente comanda un prezzo più elevato, la sua estesa temperatura e resistenza chimica spesso giustificano l'investimento per applicazioni critiche, portando a una durata di servizio più lunga e a una riduzione dei costi di manutenzione.

2. Tipo di valvola e design strutturale

Valvole UPVC e CPVC sono disponibili in una varietà di configurazioni, ognuna progettata per soddisfare requisiti specifici di controllo del flusso. La scelta del tipo di valvola influisce in modo significativo sulle prestazioni e l'idoneità per una determinata applicazione.

Valvole a sfera: questi sono tra i tipi più comuni a causa delle loro eccellenti capacità di chiusura e delle semplici operazioni di giri. Presentano una sfera rotante con un foro che, se allineato con il tubo, consente il flusso e quando perpendicolare, lo ferma. Disponibile in vera sindacati, compatti e design flangiati.

Valvole a sfera vera Union: consentire una facile rimozione e manutenzione senza smontare l'intera pipeline.

Valvole a sfera compatte: economiche e risparmiate, spesso utilizzate per applicazioni on-off.

Valvole di diaframma: ideale per supporti altamente corrosivi o abrasivi e per applicazioni che richiedono un controllo del flusso preciso. Un diaframma flessibile separa il corpo della valvola dal percorso del fluido, impedendo il contatto dei media con il meccanismo operativo. Questo design offre un'eccellente integrità delle perdite ed è particolarmente adatto per fanghi o fluidi con solidi sospesi.

Controllare le valvole (valvole non ritornanti): progettato per consentire il flusso in una sola direzione, prevenendo il backflow che potrebbe danneggiare le pompe o contaminare i processi. I tipi comuni includono il controllo della sfera e le valvole di controllo dell'oscillazione.

Valvole a farfalla: spesso utilizzate per condutture di diametro maggiore in cui lo spazio e il peso sono preoccupati. Presentano un disco rotante che controlla il flusso. Pur offrendo un funzionamento rapido, le loro capacità di limitazione non sono generalmente precise come le valvole a sfera o diaframma.

Valvole globali: utilizzate principalmente per il flusso di limitazione e regolazione. Presentano un disco mobile e un sedile ad anello stazionario, che offre un buon controllo del flusso ma con una caduta di pressione più elevata rispetto ad altri tipi.

Valvole di gate: progettate per un servizio completo o completo, non per la limitazione. Offrono una caduta di pressione minima quando è completamente aperta. Meno comune nelle applicazioni di plastica chimica a causa del loro design, ma ancora disponibile.

Considerazioni sulla progettazione strutturale:

Standard Din vs. ANSI: questi si riferiscono agli standard dimensionali e di valutazione della pressione. Din (Deutsches Institut Für Normung) è comunemente usato in Europa, mentre ANSI (American National Standards Institute) è prevalente in Nord America. Garantire la compatibilità con i sistemi di tubazioni esistenti.

Materiali di tenuta: l'efficacia di qualsiasi cerniera delle valvole sui suoi componenti di tenuta. EPDM (Monomero di etilene propilene dieene) e FPM/FKM (gomma fluorocarbura, ad esempio Viton®) sono scelte comuni. L'EPDM è generalmente buono per molti acidi e basi, mentre FKM offre una resistenza superiore a una gamma più ampia di sostanze chimiche aggressive, tra cui molti solventi organici e prodotti petroliferi. La selezione deve allinearsi con la compatibilità chimica dei media.

Connessioni finali: i tipi di connessione comuni includono socket (saldatura solvente), filettatura (NPT o BSP) e flangiato. Le connessioni flangiate forniscono una facile installazione e rimozione per la manutenzione nei tubi di diametro maggiore.

3. Scenari dell'applicazione, guida di selezione, installazione e manutenzione

La versatilità delle valvole UPVC e CPVC le rende indispensabili in numerosi settori, in particolare quelli che si occupano di media corrosivi e sensibili.

Scenari di applicazione:

Elaborazione chimica: trasferimento di acidi (solforico, cloridrico, nitrico), alcali (idrossido di sodio), salamoie e vari altri prodotti chimici aggressivi.

Trattamento delle acque: utilizzato nell'osmosi inversa (RO), nella dionizzazione (DI) e negli impianti di trattamento delle acque reflue per la gestione di sostanze chimiche corrosive come cloro, coagulanti e regolatori di pH.

Produzione e lavorazione del litio: critico per la gestione di salamoie, soluzioni e reagenti di litio durante i processi di estrazione, raffinazione e produzione della batteria, in cui la resistenza alla corrosione è fondamentale.

Farmaceutico e biotecnologia: ideale per applicazioni che richiedono elevata purezza e resistenza alle sostanze chimiche di sterilizzazione, sebbene spesso con gradi di materiale più elevati di purezza.

Pulp e carta: maneggevolezza degli agenti di sbiancamento e prodotti chimici di processo.

Alimenti e bevande: possono essere utilizzati gradi specifici per trasmettere determinati acidi alimentari e soluzioni di pulizia.

Produzione di semiconduttori: per i sistemi di erogazione di acqua e chimica ultra-pura.

Guida alla selezione:

1. Identificare il fluido: determinare l'esatta composizione chimica, concentrazione, temperatura e pressione del fluido.

2. Consultare i grafici della resistenza chimica: verificare la compatibilità di UPVC o CPVC con il fluido, prestando molta attenzione ai materiali di tenuta (EPDM, FKM).

3. Determinare i requisiti di flusso: la valvola per il controllo on/off, la limitazione, la prevenzione del flusso di riflusso o la deviazione? Ciò detterà il tipo di valvola.

4. Prendi in considerazione i rating di pressione e temperatura: assicurarsi che la valvola possa resistere alla massima pressione e temperatura di funzionamento. Ricorda che i rating di pressione diminuiscono con l'aumentare della temperatura.

5. Scegli Collegamenti finali: abbina i collegamenti finali della valvola al sistema di tubazioni esistenti (presa, filettata, flangiata).

6. Valutare i fattori ambientali: considerare l'esposizione ai raggi UV, la temperatura ambiente e la potenziale sollecitazione meccanica sulla valvola.

7. Valutare il valore dei costi e della vita: bilanciamento dei costi iniziali con i requisiti previsti per la durata e la manutenzione. Il costo iniziale più elevato di CPVC può essere compensato dalla sua durata in condizioni impegnative.

Best practice di installazione:

Pulizia: assicurarsi che tutte le estremità del tubo e le connessioni della valvola siano pulite e prive di detriti prima del montaggio.

Supporto adeguato: fornire un supporto per tubi adeguato per prevenire lo stress sulla valvola, in particolare per dimensioni maggiori o componenti pesanti.

Saldatura solvente (UPVC/CPVC): utilizzare cemento e primer per solvente appropriati specificamente progettati per UPVC o CPVC. Seguire le istruzioni del produttore per i tempi di cura.

Collegamenti filettati: utilizzare il nastro di sigillante o incollare compatibile con il materiale del fluido e della valvola. Non sovraccaricare.

Collegamenti flangiati: assicurarsi una corretta selezione della guarnizione (ad es. EPDM, PTFE) e persino il serraggio del bullone per prevenire le perdite.

Orientamento della valvola: installare le valvole nella direzione del flusso corretta come indicato dalle frecce sul corpo della valvola, in particolare per le valvole di ritegno.

Evitare la tormentazione in eccesso: una coppia eccessiva durante l'installazione può danneggiare i corpi della valvola di plastica.

Manutenzione:

Ispezione regolare: ispezionare periodicamente le valvole per segni di perdite, cracking, scolorimento o danni esterni.

Rilevamento delle perdite: affrontare prontamente eventuali perdite minori per prevenire l'escalation e la perdita del materiale.

Funzionalità dell'attuatore: se vengono utilizzate le valvole automatizzate, controllare regolarmente il funzionamento degli attuatori e assicurarsi che siano correttamente lubrificate (se necessario).

Sostituzione della guarnizione: nel tempo, le guarnizioni (O-ring, i diaframmi) possono degradare. Portare parti di sostituzione a portata di mano e seguire le linee guida del produttore per la sostituzione.

Pulizia: per alcune applicazioni, potrebbe essere necessaria una pulizia periodica per prevenire l'accumulo che potrebbe ostacolare il funzionamento della valvola. Utilizzare agenti di pulizia compatibili.

Lubrificazione (se applicabile): alcuni tipi di valvole, come le valvole a sfera, possono beneficiare della lubrificazione occasionale dei loro steli se diventano rigidi, usando lubrificanti compatibili con il materiale della valvola e il fluido di processo.

Comprendendo i distinti vantaggi dei materiali UPVC e CPVC, selezionando il tipo di valvola appropriato e la progettazione strutturale e l'adesione alle migliori pratiche per l'installazione e la manutenzione, le industrie possono distribuire con fiducia queste valvole robuste per garantire una gestione sicura, affidabile ed efficiente anche dei più aggressivi fluidi chimici e litio.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com