Diagnosi di guasti comuni e pratiche di manutenzione di valvole a sfera flangiata pneumatica (scenari di applicazione multiindustria)

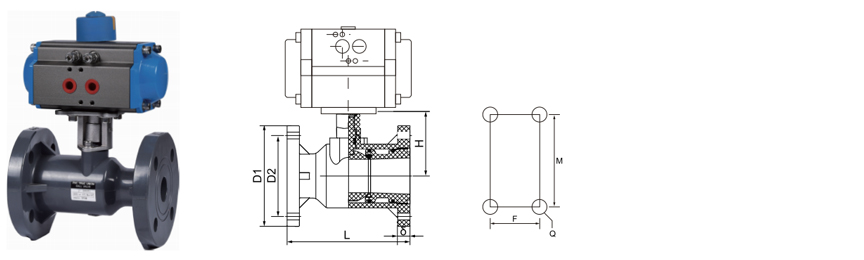

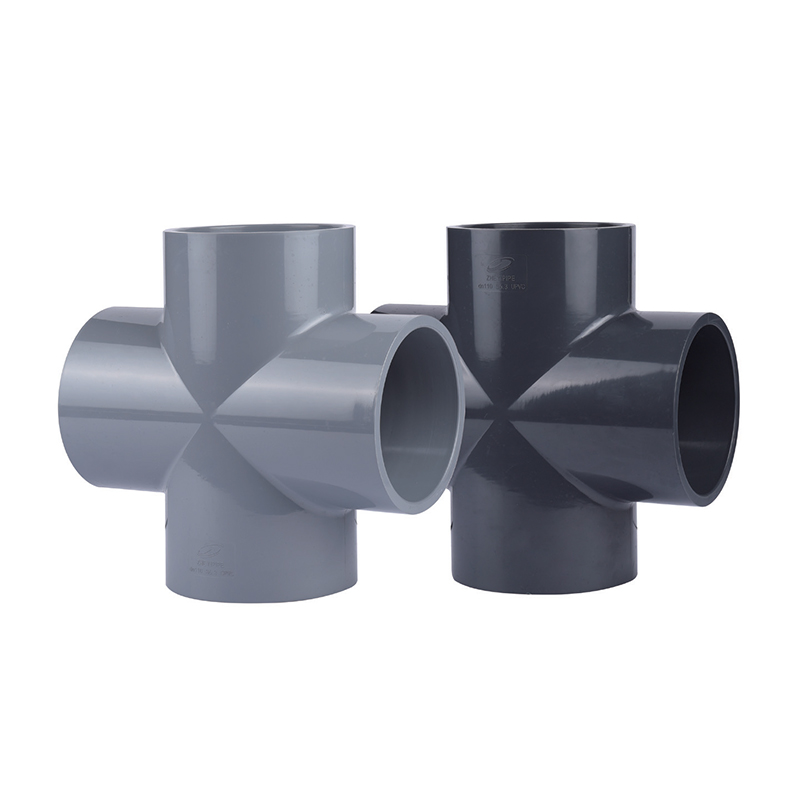

Le valvole a sfera di flangia pneumatica sono ampiamente utilizzate in acqua potabile sicura, metallurgia, fotovoltaici, energia nucleare, semiconduttori elettronici, medicina, trattamento delle acque industriali, acque reflue industriali e altri campi a causa della loro rapida apertura e chiusura, buona tenuta e resistenza ad alta pressione. Tuttavia, nel funzionamento a lungo termine, possono verificarsi guasti a causa di caratteristiche medie, condizioni di lavoro o funzionamento improprio. I seguenti sono problemi comuni e suggerimenti di manutenzione, che vengono analizzati in combinazione con diversi scenari del settore:

1. Diagnosi e soluzioni dei guasti comuni

Valvola perdite interne o esterne

Possibili cause: usura dell'anello di tenuta (come invecchiamento a lungo termine di PTFE), danni alla sede della valvola e bulloni della flangia allentati.

Differenze dell'applicazione del settore:

Medicina/semiconduttore elettronico: i media ad alta purezza richiedono perdite zero e il materiale del sedile della valvola deve essere controllato regolarmente (come il politetrafluoroetilene rinforzato con PPL).

Acqua di residenza di energia nucleare/industriale: i mezzi corrosivi (come acido e alcali) sono facili da corrodere al corpo della valvola e le valvole Hastelloy o foderate dal fluoro devono essere utilizzati.

Gli attuatori pneumatici sono lenti o falliscono

Possibili ragioni: pressione insufficiente della fonte d'aria, fallimento della valvola del solenoide, accumulo di acqua nel cilindro (l'aria compressa non è asciutta).

Differenze dell'applicazione del settore:

Fotovoltaico/metallurgia: l'ambiente ad alta temperatura provoca più acqua condensata nel gasdotto della fonte d'aria e è necessario installare un essiccatore d'aria.

Acqua potabile sicura: l'ambiente umido può causare corrosione dell'attuatore e si raccomanda il livello di protezione IP67.

Valvola bloccata o incapace di cambiare

Possibili ragioni: cristallizzazione media (come sale nelle acque reflue industriali), accumulo di impurità (come limo nel trattamento delle acque), mancanza di mantenimento a lungo termine.

Differenze dell'applicazione del settore:

Trattamento delle acque industriali: sciacquare regolarmente la cavità della valvola per impedire il blocco del particolato.

Semiconduttori elettronici: la contaminazione da ioni metalliche deve essere evitata nei sistemi idrici ultrapura e si consigliano valvole completamente foderate.

2. Pratiche di manutenzione mirate

Ispezione e pulizia regolari

Acqua potabile e industria farmaceutica: disassemblare e ispezionare i sigilli ogni quarto per garantire che non vi siano biofilm o residui chimici.

Fotovoltaico/semiconduttore: utilizzare azoto ad alta purezza per eliminare la linea del gas per prevenire la contaminazione delle particelle.

Lubrificazione e gestione della sigillatura

Metallurgia/energia nucleare: utilizzare grasso resistente all'elevata temperatura (come grasso a base di silicone) in condizioni di alta temperatura per evitare l'attrito secco.

Awater industriali: negli ambienti di media corrosivi, si consiglia di utilizzare l'imballaggio di grafite a soffia per la doppia protezione delle guarnizioni dello stelo della valvola.

Manutenzione del sistema pneumatico

Comune a tutti i settori:

Controllare la sorgente di gas triplex (filtro, valvola di riduzione della pressione, collettore di nebbia di olio) per garantire una pressione stabile (di solito 0,4 ~ 0,6 MPA).

Le valvole del solenoid e gli interruttori di limite devono essere a prova di polvere e a prova di umidità, in particolare per gli ambienti esterni delle piante fotovoltaiche.

3. Precauzioni speciali per l'industria

Energia nucleare: deve essere conforme agli standard ASME III o RCC-M e il materiale del corpo della valvola deve essere resistente alle radiazioni (come l'acciaio inossidabile a carbonio ultra-basso 316L).

Semiconduttori elettronici: lucidatura elettrolitica (RA≤0,4μm) della superficie della valvola a contatto con il mezzo per impedire che le particelle cadessero.

Medicina: in condizioni di sterilizzazione (SIP/CIP), la valvola deve resistere a cicli di vapore ad alta temperatura sopra i 120 ° C.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com