Gli standard Din e ANSI hanno requisiti chiari per i metodi di connessione Raccordi per tubi UPVC e CPVC , che sono progettati per garantire la tenuta, la stabilità e l'affidabilità a lungo termine dei raccordi dei tubi dopo l'installazione. Di seguito sono riportati i requisiti specifici per i metodi di connessione dei raccordi per tubi UPVC e CPVC secondo questi due standard:

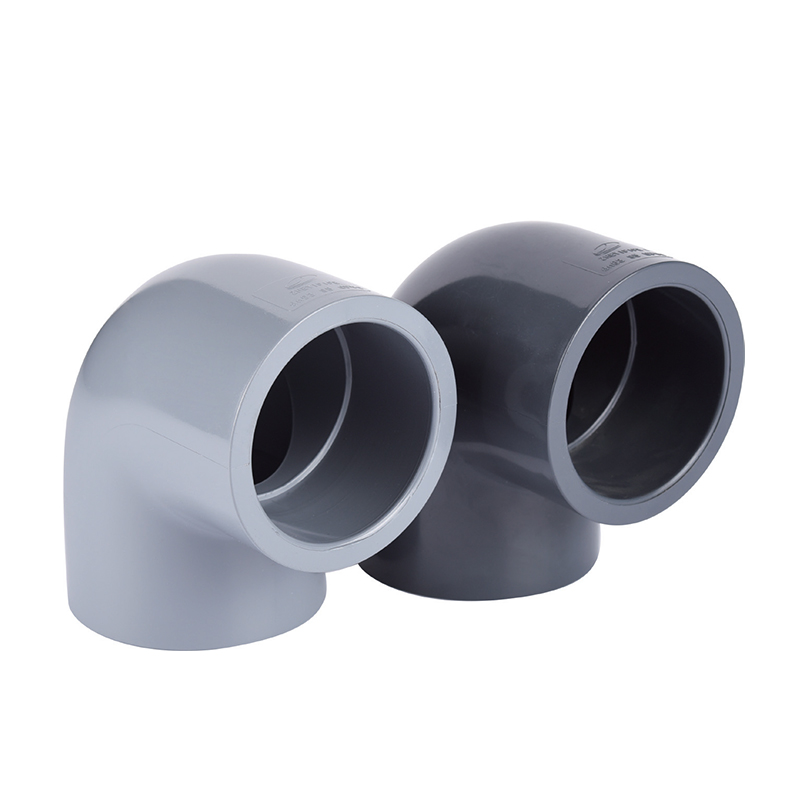

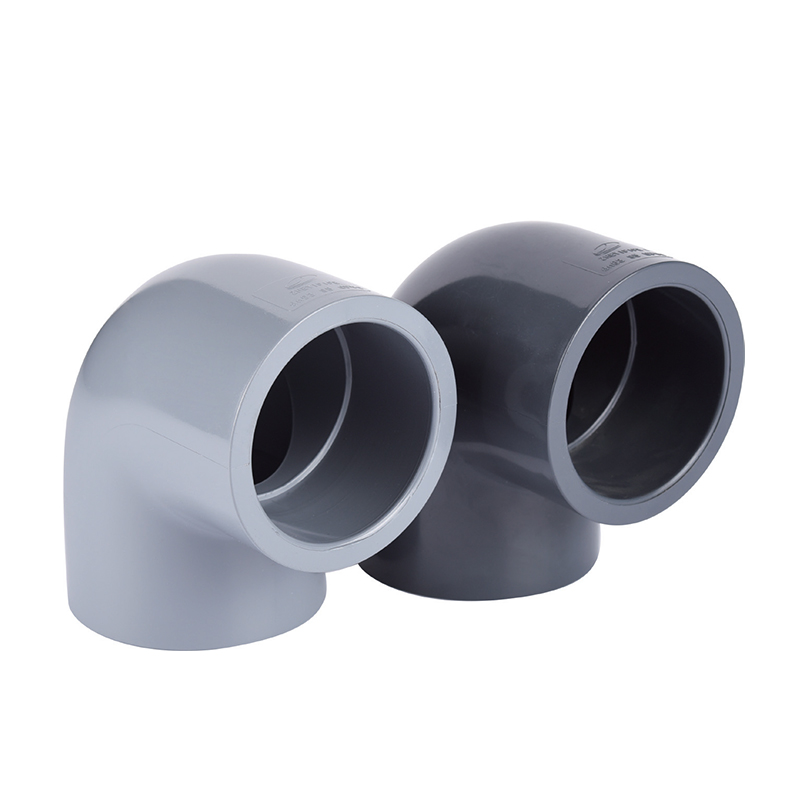

Elbow UPVC/CPVC 90 °

1. Tipi di metodi di connessione

Che si tratti di standard DIN o ANSI, i metodi di connessione comunemente usati per i raccordi per tubi UPVC e CPVC includono principalmente quanto segue:

Collegamento della presa: inserendo il tubo nella presa del raccordo del tubo e sigillandolo con adesivo o sigillante.

Collegamento filettato: collegamento di raccordi per tubi e tubi per filettatura, solitamente utilizzati nei sistemi di diametro più piccoli.

Collegamento flangiato: collegamento di raccordi per tubi a tubi per flange e bulloni, adatti a occasioni che richiedono frequenti sistemi di smontaggio o ad alta pressione.

Saldatura di testa: collegamento di raccordi per tubi ai tubi mediante saldatura a calzatura, adatti a diametri di grandi dimensioni o occasioni che richiedono connessioni ad alta resistenza.

2. Requisiti standard DIN per metodi di connessione

Connessione socket:

Requisiti adesivi: gli adesivi speciali che soddisfano gli standard DIN devono essere utilizzati per garantire la forza di legame e la tenuta.

Profondità di inserimento: la profondità del tubo inserito nella presa del raccordo del tubo dovrebbe soddisfare i valori minimi e massimi specificati nello standard DIN per garantire la stabilità della connessione.

Test di tenuta: è richiesto un test di tenuta dopo il completamento della connessione per garantire perdite.

Connessione filettata:

Specifiche del thread: i thread devono soddisfare standard come Din 2999 o Din 259 per garantire l'accuratezza e la compatibilità dei fili.

Materiali di tenuta: di solito sono necessari nastro grezzo o sigillante per garantire la tenuta delle connessioni filettate.

Connessione flangia:

Standard di flangia: le flange devono soddisfare standard come Din 2501 o Din 2515, tra cui la dimensione della flangia, il punteggio di pressione e la forma di superficie di tenuta.

Requisiti dei bulloni: il materiale e le specifiche di bulloni e dadi dovrebbero soddisfare gli standard DIN per garantire la resistenza e l'affidabilità della connessione.

Connessione di saldatura:

Processo di saldatura: la saldatura deve soddisfare gli standard di Din 1988-200, comprese le attrezzature di saldatura, i parametri di saldatura e il controllo di qualità della saldatura.

Ispezione della qualità della saldatura: dopo il completamento della saldatura, sono necessarie ispezioni visive e test non distruttivi per garantire che la qualità di saldatura soddisfi i requisiti.

3. Requisiti standard ANSI per i metodi di connessione

Connessione socket:

Requisiti adesivi: gli adesivi che soddisfano gli standard ANSI/NSF 14 devono essere utilizzati per garantire la resistenza al legame e la compatibilità chimica.

Profondità di inserimento: la profondità di inserimento dovrebbe soddisfare l'intervallo specificato dallo standard ANSI per garantire la stabilità e la tenuta della connessione.

Test di tenuta: dopo che la connessione è stata completata, non è necessario un test di pressione per garantire perdite.

Connessione filettata:

Specifiche del thread: i thread devono soddisfare lo standard ANSI B1.20.1 per garantire l'accuratezza e la compatibilità dei thread.

Materiale di tenuta: di solito è necessario un nastro grezzo o un sigillante per garantire la tenuta delle connessioni filettate.

Connessione flangia:

Standard della flangia: la flangia deve soddisfare gli standard ANSI B16.5 o ANSI B16.47, compresi i dimensioni della flangia, la pressione e la forma della superficie di tenuta.

Requisiti dei bulloni: il materiale e le specifiche dei bulloni e dei dadi dovrebbero soddisfare lo standard ANSI per garantire la resistenza e l'affidabilità della connessione.

Connessione di saldatura:

Processo di saldatura: la saldatura deve essere conforme agli standard ANSI/AWWA C605 o ANSI/AWWA C600, comprese le apparecchiature di saldatura, i parametri di saldatura e il controllo di qualità della saldatura.

Ispezione della qualità della saldatura: dopo il completamento della saldatura, sono necessarie ispezioni visive e test non distruttivi per garantire che la qualità di saldatura soddisfi i requisiti.

4. Comuni e differenze

Comuni:

Requisiti di tenuta: entrambi gli standard Din e ANSI hanno requisiti rigorosi sulla sigillatura del collegamento per garantire perdite sotto la pressione di progettazione.

Compatibilità del materiale: entrambi gli standard sottolineano la compatibilità chimica degli adesivi, i materiali di tenuta e i materiali di saldatura per prevenire l'invecchiamento o la corrosione dei materiali.

Differenze:

Dettagli standard: gli standard DIN si concentrano maggiormente sulle specifiche tecniche del mercato europeo, mentre gli standard ANSI sono più in linea con i requisiti tecnici del mercato nordamericano. Ad esempio, le specifiche del filo, le dimensioni della flangia e i livelli di pressione sono divisi in modo diverso.

Metodi di prova: gli standard DIN e ANSI possono avere lievi differenze nei metodi di prova e nei criteri di accettazione, come l'intervallo di pressione e la durata del test di tenuta.

5. Suggerimenti pratici dell'applicazione

Scegli un metodo di connessione adatto: scegli un metodo di connessione adatto in base alla pressione, alla temperatura, alla media e all'ambiente di installazione del sistema. Ad esempio, le connessioni socket sono adatte per sistemi di media e bassa pressione e le connessioni della flangia sono adatte per alta pressione o sistemi che richiedono uno smontaggio frequente.

Seguire i requisiti standard: durante l'installazione, seguire rigorosamente i requisiti degli standard DIN o ANSI per garantire la qualità e l'affidabilità della connessione.

Controllo di qualità: quando si acquistano raccordi per tubi e materiali di connessione, scegli prodotti che soddisfino gli standard ed eseguono i test necessari dopo l'installazione, come test di pressione o test di tenuta. .

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com